Die Natur als Werkstoff-Ingenieur

So gewieft und kreativ die menschlichen Ingenieure auch sind, wenn sie Materialien und Gerätschaften konstruieren – von der Natur können sie noch vieles lernen. Forscher studieren deshalb die Natur bis ins kleinste Detail und analysieren, wie ihre Moleküle und Strukturen diverse Aufgaben mit größtmöglicher Effektivität bewerkstelligen. Sie legen damit die Grundlagen für neue Werkstoffe und Konstrukte, die haltbarer, fester, ressourcenschonender und umweltfreundlicher sind, als die bisherigen.

Die Natur hat gegenüber den menschlichen Konstrukteuren zwei entscheidende Vorteile: Erstens hatte sie viel mehr Zeit, um Erfahrung zu sammeln und ihre Erfindungen bis ins Detail zu optimieren. Was auch immer Lebendiges heutzutage auf der Erde steht oder kreucht und fleucht ist das Ergebnis einer mindestens dreieinhalb Milliarden Jahre langen Evolution. Die modernen „weisen“ Menschen (Homo sapiens) wandeln indes erst seit dreihunderttausend Jährchen auf dem Planeten, und die meisten menschlichen Konstrukte und Erfindungen sind gar erst ein paar Jahre, Jahrzehnte oder maximal Jahrtausende alt, auch wenn bereits ihre Vorfahren, die „Australopithecinen“ wie „Lucy“ vor 3,4 Millionen Jahren schon Werkzeuge benutzten, wie Funde in Afrika zeigen.

Zweitens kann die Natur die Dinge immer ausgehend von den winzigen Details ändern, weil alles klein entsteht und dann wächst. „Dadurch ergeben sich ganz andere Möglichkeiten, als wir in der Technik kennen, weil Änderungen von Strukturen auf ganz kleiner Ebene die mechanischen Eigenschaften des ganzen Konstrukts massiv beeinflussen können“, erklärt Helga Lichtenegger vom Institut für Physik und Materialwissenschaft der Universität für Bodenkultur (Boku) Wien gegenüber APA-Science.

Reaktionsholz und Knochen als Vorlagen für bessere Faserverbundwerkstoffe

„Bäume werden oft sehr groß, haben aber eine kleine Stellschraube, um ihre Struktur zu optimieren“, sagt Lichtenegger: Die Wände der Zellen ihrer Stämme bestehen aus ganz dünnen Fasern, den Zellulosefasern. Je nachdem, in welchem Winkel sie zur Längsachse ausgerichtet sind, können die Bäume damit Festigkeit in unterschiedliche Richtungen erzielen. Wenn ein Baum an einem Hang wächst, kommt er zunächst einmal schräg aus dem Erdboden heraus. Das ist sehr ungünstig, weil die Schwerkraft ihn schräg nach unten zieht und irgendwann einmal, wenn er groß genug ist, aushebeln und umwerfen würde. Deshalb baut solch ein Baum an der Unterseite Gewebe ein, das man Reaktionsholz nennt. „Es hat eine ganz spezielle Ausrichtung der kleinen Zellulosefasern, und dadurch kann der Baum eine Kraft ausüben, die das Gewicht des ganzen Baumes hält und teils sogar nach oben drückt“, berichtet die Expertin: „Ich finde das ein beeindruckendes Beispiel dafür, dass Änderungen im Kleinen ganz große Auswirkungen haben.“

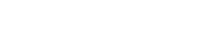

Auch in Knochen gibt es kleine Fasern, nämlich die Kollagenfasern. Sie sind mineralisiert, damit sie höhere Druckfestigkeit erzielen. Außerdem richten sie sich je nach Belastung unterschiedlich aus. „Zum Beispiel beim Oberschenkelknochen sind sie größtenteils entlang der Längsachse angeordnet“, so Lichtenegger: „Wenn sich aber die Kraftverläufe ändern, etwa durch den Einbau eines Implantats, kann sich der Knochen anpassen und ändert die Richtung dieser Fasern.“ Solch ein Knochen ist also nicht nur ein im Detail optimiertes Material, sondern er kann sich auch wiederum auf kleinster Ebene anpassen, um seine Eigenschaften bei Bedarf zu verändern.

Trickreiche Knochen

Der Knochen reagiert auf geänderte lokale Belastung durch ein Implantat mit einer Umorientierung der Fasern.

So etwas funktioniert freilich nur in lebenden Systemen perfekt. „Wir können natürlich in der Technik nichts wachsen oder anpassen lassen, zumindest noch nicht“, sagt die Forscherin: „Wir können aber schon jetzt mit sehr vielen kleinen Fasern, also Nanofasern arbeiten, und diese auch gezielt orientieren. Bislang werden Nano-Verbundstoffe meist noch so hergestellt: Man hat eine Matrix, üblicherweise ein flüssiges Polymer, mischt Nanofüllstoffe hinein, rührt um, lässt die Mischung aushärten und das Material ist fertig.“ Dieser Ansatz schöpft das Potenzial der Nanoverstärkung aber bei weitem nicht aus. Mit ihren Kollegen versucht sie nun die Natur nachzuahmen, und eine gezielte Orientierung in die Nanofasern solcher Verbundstoffe zu bringen: Zum Beispiel durch Scherkräfte, indem sie das Material durch Düsen mit winzigen Öffnungen pressen, oder indem sie die Fasern mit elektrischen Feldern ausrichten. Das Ganze kombinieren die Boku-Forscher mit herkömmlichen Ansätzen wie Laminat-Technik und 3D-Druck. „Wir versuchen auf jeder Größenebene Richtung in das Material zu bringen, um in einfacher Form die Aspekte der Natur nachzuahmen“, erklärt Lichtenegger.

Die Forscher versuchen sich derzeit an Kohlefaser-Verbundstoffen. „Das ist freilich kein natürlicher Stoff, aber die Ideen des Aufbaus sind aus der Natur entlehnt“, so die Forscherin. Sie bauen darin zusätzliche Querverstärkungen aus Kohlenstoff-Fasern ein. „Das kann man in der Luftfahrt einsetzen, im Automotive-Bereich, und im Sport, wo man jetzt schon überall Kohlefaser-Verbundstoffe verwendet.“ Die herkömmlichen solchen Materialien haben nämlich massive Schwachstellen: Sie bestehen aus Kohlefaser-Lagen, die nur mit Polymer zusammengeleimt sind. „Wenn man sie zum Beispiel einer Biegebelastung aussetzt, geht die Verbindung zwischen den Lagen auf“, erklärt sie. Eine Verstärkung in der richtigen Richtung, so wie die Natur es machen würde, kann das Material massiv verbessern. „Dann wird es leichter, sicherer in der Anwendung und man kann es kleiner und dünner machen, ohne dass der Bauteil schwächer wird“, sagte Lichtenegger: „Dieses Prinzip kann man auf verschiedenste Faserverbundmaterialien anwenden.“

Bio-Teflon

Vom „Sandfisch“ hat sich Werner Baumgartner, Leiter des Instituts für Medizin- und Biomechatronik der Universität Linz, eine ziemlich perfekte Oberflächenbeschichtung abgeschaut. Dieses Tier lebt trotz seines Namens nicht im Wasser, sondern im Wüstensand. Es zählt biologisch auch nicht zu den Fischen, sondern ist eine Eidechse. Sie wird Sandfisch genannt, weil sie sich mit Schwimmbewegungen im Sand fortbewegt. Das kann sie nur, weil sie extrem abriebfeste Schuppen hat, deren Oberfläche eine sehr geringe Reibung hat.

„Wir haben die Reibung, Elastizität und Härte der Schuppen gemessen, sie im Licht- und Elektronenmikroskop inspiziert und chemisch analysiert“, berichtet der Forscher. Sie bestehen wie Säugetierhaare und Vogelfedern hauptsächlich aus Keratinen, sind aber zusätzlich mit einer komplex aufgebauten Zuckerschicht umhüllt. „Im Gegensatz zum Lotuseffekt ist es also eine Materialeigenschaft, und nicht wegen der Oberflächenstruktur“, sagt er. Mit Kollegen hat er damit Kunststoffe und Autolack beschichtet und gezeigt, dass der Zuckerguss ihnen ebenso wie den Sandfisch-Schuppen eine extrem geringe Reibung und große Abriebfestigkeit beschert. „Die Reibung von Teflon ist deutlich höher, die Sandfisch-Oberfläche schlägt sie also deutlich“, meint er. Damit könnte man kratzfeste, nicht verschmutzende Autolacke herstellen, oder Solarpaneele beschichten. „Sie stehen oft in sandigen, staubigen Gebieten und wenn dort öfter Sandstürme wehen, hat man bald Milchglasscheiben statt Solarpaneele“, so Baumgartner. Mit dem Sandfisch-Zuckerguss könnte man nicht nur die Oberfläche schützen, sondern auf den schräg gestellten Paneelen würde dann auch Sand, Staub und Schnee gut abrutschen.

Kanus mit Flossentechnik

Baumgartners ehemalige Mitarbeiterin Anna Theresia Stadler hat Fische als Vorbild für neuartige Kanus entdeckt. Bei jedem Paddelschlag auf einer Seite dreht man den Bug des Bootes ungewollt in die andere Richtung, was das Vorwärtskommen natürlich stört. Bei Fischflossen hat man den sogenannten Flossenstrahl-Effekt (Fin-Ray-Effect©) beobachet: Drückt eine Kraft auf die Flosse, knickt sie nicht auf die andere Seite weg, sondern windet sich in Richtung der Druckkraft. Stadler hat ein Modell eines Kanu-Bugs gebaut, das aus flexiblen Thermoplastik-Elastomeren besteht und Querverbindungen analog zu den Flossenstrahlen der Fische besitzt. In einem Experiment im Wasserkanal bewährte sich die Konstruktion: Während ein steifer Bug sich wegdrehte und die Bewegung in die falsche Richtung verstärkte, wirkte der flexible Bug der Kraft entgegen und richtete sich wieder nach vorne aus, berichten die Forscher im Fachmagazin „Biomimetics“. Damit könnte man Kanus konstruieren, die Paddelschläge effizienter in Vorwärtsbewegungen umsetzen.

Kanal-Labyrinthe

Auf ihren Schuppen haben die texanischen und arabischen Krötenechsen, sowie der australische Dornteufel einen anderen Trick, den Baumgartner kopiert: Sie können auf ihrer Körperoberfläche Feuchtigkeit „ernten“. „Das ist für diese Tiere überlebenswichtig, denn sie leben in trockenen Weltregionen, wo sie Wasser effizient aufnehmen müssen und ja keinen Tropfen verlieren möchten“, sagt er. Ihre Schuppen ziehen Wasser stark an, und wenn ein Tropfen auf diese hydrophile Oberfläche fällt, spritzt er nicht in alle Richtungen, sondern verteilt sich darauf. „Dafür sind haarfeine Kanäle zwischen den Schuppen verantwortlich, die das Wasser auch sofort in Richtung Maul transportieren“, so der Forscher: „Wir haben diese Kanalform entschlüsselt und Prototypen aus Kunststoff gebaut, bei denen die Flüssigkeiten nun auch aufgenommen werden und in eine gewünschte Richtung laufen.“ Damit könne man winzige Analysegeräte bauen oder sie in Windeln oder Wundverbänden verwenden, um Feuchtigkeit vom Körper weg zu transportieren.

Saugnäpfe für Poröses

Tiere können mit Haftorganen auf senkrechten und sogar überhängenden Wänden und Pflanzenteilen herumklettern – dazu haben sie verschiedenste Haftorgane an den Beinchen: Bei Geckos, Fliegen und Spinnen sind sie „haarig“, bei Ameisen, Stabheuschrecken und Käfern „flächig“, berichtet Baumgartner: „Ihre Oberfläche ist eine glatte Membran, aber darunter haben sie einen interessanten Aufbau aus miteinander vernetzten Fasern und schwammartigen Strukturen.“ Mit seinem Team hat er diese flächigen Haftorgane in Form von „Haftpads“ nachgeahmt. „Wir schaffen damit nicht ganz die Haftkräfte der haarigen Organe, sind aber ganz nahe an der Haftfähigkeit der Stabheuschrecke“, so der Forscher. Glatte Organe hätten gegenüber haarigen aber einige andere Vorteile: Man kann sie leichter herstellen, besser säubern und sie verschleißen nicht so schnell. „Solche Haftpads kann man anstatt von Saugnäpfen bei Maschinen verwenden, um Dinge hochzuheben“, erklärt er. Sie lassen sich schnell und rückstandsfrei lösen und halten auch poröse Materialien wie grobe Spanplatten, Styropor und Porenbeton. Dort würden Saugglocken oft einfach durchsaugen und teils die darunter liegenden Gegenstände mitheben.

Bio-Superkleber

Ein nordamerikanischer Lurch hat eine besondere Taktik entwickelt, um nicht im Maul von größeren Tieren zu landen: Der Marmor-Querzahnmolch pickt es ihnen einfach zu. Dazu sondern seine Hautdrüsen eine Art Sekundenkleber aus, erklärt der Biologe Janek von Byern vom Department für Evolutionsbiologie der Universität Wien. Er will diesen Bio-Superkleber nachbauen. „Der Klebstoff wäre zum Beispiel für medizinische Zwecke praktisch“, meint er. Denn er hält sehr gut auf trockener Haut, und man könnte damit zum Beispiel oberflächliche Wunden verschließen. „In diesem Bereich gibt es in der Medizin zur Zeit vor allem nur giftige Klebstoffe auf Cyanoacrylatbasis“, so der Forscher. Der Salamander-Kleber wäre hingegen vollkommen unbedenklich. „Leider wissen wir zur Zeit aber nur sehr grob, woraus er besteht“, sagt von Byern. Und zwar aus Eiweiß- und Zuckerstoffen, die eine große Menge Wasser abgeben, wenn sie aus den Hautdrüsen des Molches ausgeschieden werden. Dadurch härtet der Bio-Kleber blitzschnell aus. „Wenn wir die entscheidenden Klebe-Moleküle gefunden haben, können wir ihn vielleicht nachbauen und zum Beispiel in Hefezellen in großem Maßstab nachproduzieren, dann wird der Salamanderklebstoff rentabel“, so der Biologe.