Kleine CO2-Fresser

Auf der Suche nach Wegen, CO2 aus der Luft zu bekommen, kommen zusehends Mikroganismen wie Bakterien und Hefepilze ins Spiel. Darauf weisen bereits zahlreiche Forschungen hin. APA-Science hat sich einige Projekte aus österreichischen Laboren angesehen, wo am Ende der Prozesse neben einer nachhaltigen CO2-Fixierung Bausteine für die Kunststoffproduktion aber auch die Futter- oder Nahrungsmittelproduktion stehen werden.

Gemeinsam ist den Forschungen, dass sie Carbon Capture and Utilization-Ansätzen (CCU), wobei das CO2 in weiteren Prozessen verwertet wird, verfolgen. Statt des üblichen Zuckers wird den Kleinstlebewesen CO2 „verfüttert“ und somit gebunden. Außerdem könnten mit diesen Technologien die Abhängigkeit von fossilen Kohlenstoffquellen und die Ausbeutung von Schlüsselressourcen wie Energie, Rohstoffen, Land und Wasser reduziert werden.

Hefe auf CO2 umgestellt

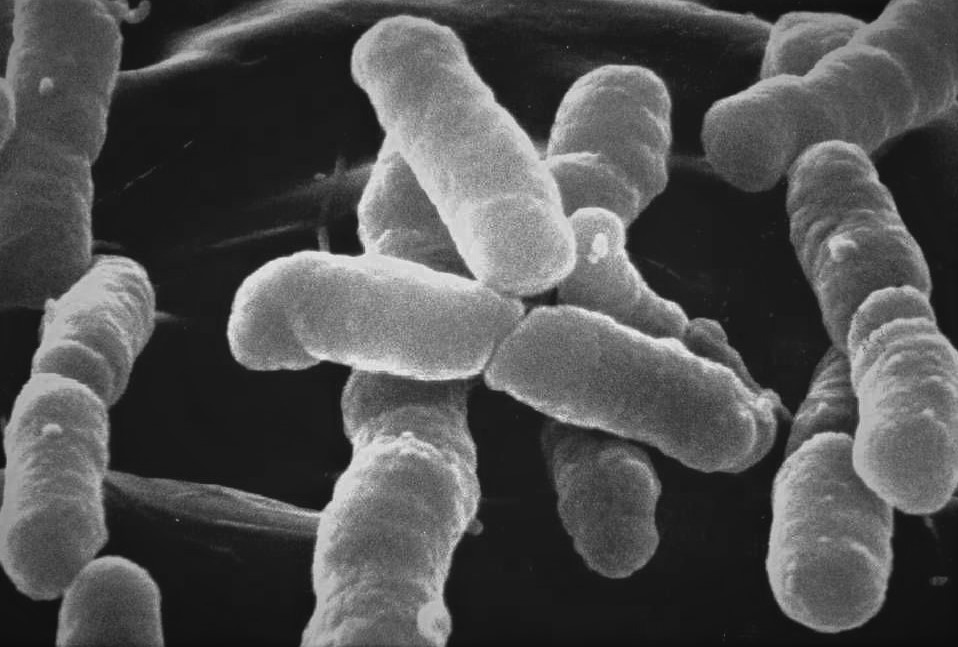

Diethard Mattanovich zum Beispiel verändert bereits seit geraumer Zeit am Institut für Mikrobiologie und mikrobielle Biotechnologie der Universität für Bodenkultur (BOKU) und dem Austrian Centre of Industrial Biotechnology (acib) in Wien industrielle Hefezellen so, dass sie CO2 aus der Luft fixieren und ohne anderen Kohlenstoffquellen (z.B. Zucker) wachsen können.

Hefe braucht zum Leben wie andere Pilze, Tiere und Menschen normalerweise Nahrung. Die Forscher haben die Hefepilze mittels Gentechnik dazu gebracht, dass sie CO2 metabolisieren. Konkret wurden drei Gene entfernt und acht zusätzliche aus Pflanzen aber auch Bakterien eingefügt. Auf diese Art wandelten sie den Methanol-Aufnahme-Stoffwechselweg der Hefezellen dermaßen um, dass er dem Kohlenstoff-Aufnahme-Zyklus von Pflanzen ähnelt. „Die CO2-Fixierung funktioniert also wie bei Pflanzen, aber die Energie dafür kommt nicht vom Licht, sondern ist chemische Energie aus Methanol“, erklärt Mattanovich.

Die Pilze würden derart eine ernstzunehmende Menge CO2 aufnehmen. „Ein einzelner, industriell üblicher Großfermenter von 500 m3 könnte mindestens 2.000 Tonnen CO2 pro Jahr binden – so viel wie zirka 1.000 Autos pro Jahr ausstoßen“, so der acib- und BOKU-Forscher. Man könnte die Hefezellen zum Beispiel Bioplastik (Polylactat – PLA) herstellen lassen, sie würden dann für eine Tonne PLA eineinhalb Tonnen CO2 „aufbrauchen“, rechnete Mattanovich vor. Eine weitere Anwendung sieht er darin, die erzeugte Biomasse als Futtermittel zur Verfügung zu stellen. Ebenso könnten Proteine für die humane Ernährung gewonnen werden.

Faktor 50 draufpacken

Mattanovich zum Stand der Forschungen seines Teams: „Bezüglich der Chemikalien, die wir produzieren können, sind wir jetzt an einem Punkt, wo wir die Effizienz um etwa den Faktor 50 noch steigern müssen. In der Biotechnologie gibt es zum Beispiel eine Kennzahl, die besagt, wenn ich Chemikalien produziere, will ich pro Liter mindestens 100 Gramm herausbekommen. Derzeit liegen wir bei zwei Gramm pro Liter.“ Da sei aber nicht schockierend im derzeitigen Stadium. „Wir sind da schon recht weit.“ Jetzt müsse der nächste Schritt gesetzt werden. Dabei gehe es um die Finanzierung hin zur Marktreife der entsprechenden Technologien. Es brauche also weitere Forschungs- und Entwicklungs-Gelder. „Da geht schon viel in diese Richtung und das ist gut so“, wünscht er sich aber noch etwas mehr Initiativen, um CO2-Capture-Techniken schnellstmöglich in den Markt zu bringen.

VIVALDI – Chemikalien aus CO2

In dem neuen EU-weiten Konsortial-Projekt VIVALDI, an dem die BOKU ganz zentral beteiligt ist, wird ein ähnlicher Weg beschritten. „Konkret gehen wir noch weiter in den Metabolismus hinein. Im Rahmen von VIVALDI, das auf vier Jahre ausgelegt ist, sollen Technologien erarbeitet werden, um industrielle CO2-Emissionen in Chemikalien umzuwandeln. Damit soll ein Schritt in Richtung weg von der Abhängigkeit von fossilen Rohstoffen ermöglicht werden“, erläutert Mattanovich gegenüber APA-Science.

Vivaldi kurz gefasst

Zusammengefasst will man in Vivaldi das eingefangene CO2 in einem zweistufigen Prozess (elektrochemisch und biologisch) in vier organische Plattformsäuren sammeln, anreichern und umwandeln. Die daraus resultierenden Verbindungen sollen in weiterer Folge am selben Standort verwendet werden. Damit will VIVALDI die Nachhaltigkeit und den Kreislauf von biobasierten Industrie-Prozessen und -Produkten verbessern oder auch zusätzliche Geschäftsmöglichkeiten durch neue Bausteine für neuartige Biomaterialien (z. B. Biokunststoffe und Tierfutter) schaffen. Die Replizierbarkeit wird der Schlüsselaspekt sein, die es Bioraffinerien und anderen Industriesektoren ermöglicht, kreislaufeffizienter und umweltschonender zu arbeiten.

In dem Projekt wird die CO2-Assimilation so weit adaptiert, dass in der Zelle – gewünschte – Chemikalien gebildet und letztlich auch ausgeschieden werden. Damit würde man weiter in Richtung bio-basierte Chemie kommen, da die gewonnenen Stoffwechselprodukte Bausteine für künftige Kunststoffprodukte sein könnten. Das Konzept von VIVALDI ist, die gesamte Prozesskette vom Anfallen von CO2 über das Einfangen, die Reinigung und die Umwandlung – bis hin zu Methanol als Energiequelle -in Rohstoffe für die chemische Industrie abzubilden. Das Ziel ist laut dem Forscher, auf einem Demonstrations-Level in einem großen Labormaßstab die notwendigen Technologien darzustellen. Noch gehe es nicht um die industrielle Umsetzung. „Dafür sind die vier Jahre auch zu kurz. Und die EU-Gelder sind als vorindustrielle Förderung deklariert“, so der Wissenschafter. Für die Umsetzung hin zur Industrie brauche es dann andere Förderinstrumentarien.

Klar sei aber, „dass wir auch ökonomisch darstellen mussten, ob es machbar ist. Das haben wir gemacht. Die Anwort ist ‚ja‘“, erklärt Mattanovich. Die tatsächlich letzte Antwort werde aber wohl von der Politik gegeben werden müssen. Darüber lässt sich Moment nur wenig seriös spekulieren: „Sichtbar ist aber derzeit, dass wir Produkte aber auch Technologien am Markt haben, die gravierende Folgekosten haben, die nicht eingepreist sind und somit sozialisiert werden.“

CCU, CCS

Carbon Capture and Utilization (CCU) ist für Mattanovich deswegen der sinnvollere Ansatz (im Gegensatz zu Carbon Capture and Storage, CCS), weil der Kohlenstoff grundsätzlich in der organischen Produktion gebraucht wird. Daher wird und wurde Erdöl bisher in rauen Mengen eingesetzt. Für Mattanovich ist es jetzt ein schlauer Weg, sich den Kohlenstoff aus CO2 zu holen. Damit könne man zu einem Punkt kommen, wo man CO2-Emissionen nicht nur vermeidet, sondern eine Netto-CO2-Fixierung erreichen kann. CO2 werde nicht mehr abgelagert, sondern man halte den Kohlenstoff im Kreislauf, indem man ihn in Materialien einbringt, die wir brauchen.

CO2-verdauende Bakterien

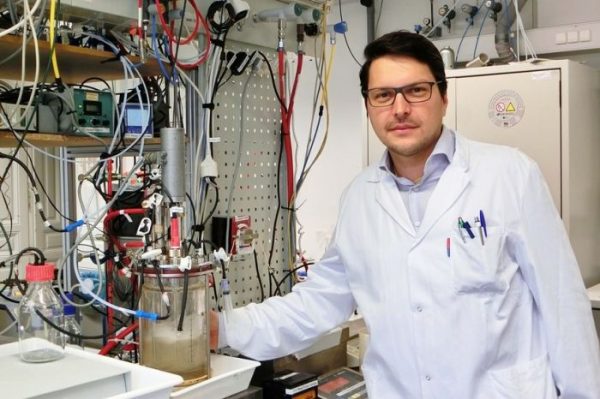

CO2 zu einem Rohstoff zu machen, das will auch Regina Kratzer. Die Wissenschafterin vom Institut für Biotechnologie und Bioprozesstechnik der TU Graz und dem acib setzt Bakterien ein, die das Kohlendioxid in Biomasse verwandeln. Das Ziel der Versuche ist laut der Biotechnologin, die Bioprozesse aus dem Labor irgendwann mit der Industrie zu koppeln.

Davor ist aber noch viel Forschung, die auch im Rahmen des EU-Projektes ConCO2rde gefördert wird, gefragt: „CO2 ist die einzige Kohlenstoffquelle, die die fossilen Brennstoffe mengenmäßig ersetzen kann. Bei Kohlendioxid handelt es sich um ein sehr stabiles Molekül. Deshalb braucht man viel Energie, um es umzuwandeln. Unsere Bakterien verwenden für diesen Vorgang Wasserstoff als Energiequelle“, erklärt Kratzer. Deshalb ist die Sicherheit aktuell im Labor auch das ganz große Thema – das verwendete Knallgas ist schließlich hochexplosiv.

CO2-verwertende Bakterien sind nichts Neues. „Wir verwenden einen sehr populären Bakterienstamm, der dafür bekannt ist, dass er Bio-Polymere von Natur aus herstellt“, so Kratzer.

NASA plante für Langstreckenreisen

„Die NASA hat sich schon in den 1960er Jahren damit beschäftigt, CO2 in Biomasse – konkret in Proteine zu verwandeln“, erzählt die Biotechnologin Regina Kratzer. Der Hintergrund war, Nahrungsmittel für Langzeitflüge herzustellen. Dabei sollte für die Produktion CO2 aus der Atemluft, Stickstoff aus dem Urin sowie Wasser und Sauerstoff durch Elektrolyse zu gewinnen. Das wurde dann verworfen, weil es sich doch um sehr komplexe und nicht ungefährliche Prozesse handelt.

„Die treibende Kraft ist momentan, dass der CO2-Ausstoß und die daraus resultierenden Auswirkungen auf das Klima in den Griff bekommen werden müssen“, so Kratzer. Prinzipiell findet die Forscherin die CO2-Verwertung „sehr cool“. Einerseits wolle man das Gas weitgehend aus der Luft bekommen, andererseits werde es irgendwann die einzige Kohlenstoffquelle sein, die man als Rohstoff einsetzen kann, will man nicht auf Pflanzen zurückgreifen und damit die Nahrungsmittelherstellung konkurrenzieren.

Produktfrage noch offen

Das eventuelle Endprodukt spielt für Kratzer im derzeitigen Stadium noch keine große Rolle: „Wir verwenden aktuell natürliche Bakterienstämme – einen zur Herstellung von Biopolymeren. Das hat auch funktioniert. Einen weiteren Stamm zur Erzeugung von Biomasse. Die proteinreiche Biomasse ließe sich gut als Futtermittel verwenden. Vorrangig geht es uns in der Forschung aber eben um die Bindung von CO2 und erst nachrangig um das Produkt“, so die Biotechnologin. Denn das Erzeugnis könnte man sich in einem gewissen Bereich theoretisch aussuchen, je nachdem, welchen Bakterienstamm man einsetzt. Im Zentrum steht eine funktionierende und sichere Bioprozessentwicklung – und das im großen Stil.

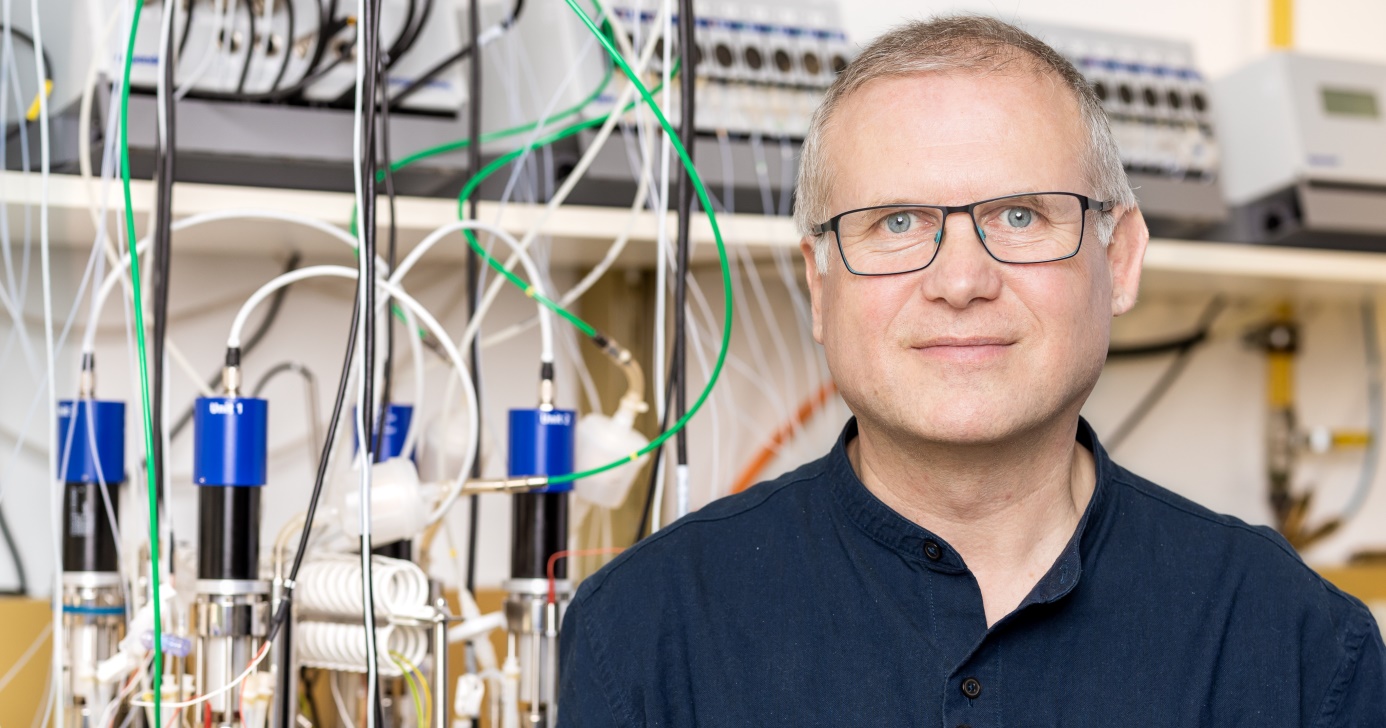

Schließlich soll der Prozess künftig einmal in großen Industrieanlagen eingesetzt werden. Daher werde momentan ein instrumentiertes Bioreaktordesign mit Gas-Sensoren zur genauen Überwachung und Auswertung entwickelt. „Und mit den allerersten Versuchen haben wir es bereits geschafft, 40 Gramm Biomasse, davon 12 Gramm Trockenmasse pro Liter Bakterienkultur zu erzeugen“, erklärt Kratzer.

Bezüglich der immer wiederkehrenden Frage, ob und wann sich die Technologien wirtschaftlich darstellen lassen werden, zeigt sich Kratzer pragmatisch: „Wenn es nur mehr CO2 als Rohstoff gibt, wird es sich ausgehen müssen.“

Bereits am Anfang einer Forschung die Frage nach der wirtschaftlichen Darstellbarkeit zu stellen, sei ein „Totschlagargument“. Im Laufe der Arbeit würden Prozesse nicht selten um den Faktor 1.000 verbessert: „So was kann man aber nicht von vornherein einpreisen. Da muss eine Zeit lang optimiert werden.“

Startup baut an einem Bio-Reaktor

Näher am Endprodukt arbeitet bereits das Grazer Startup Econutri, das ein ähnliches Verfahren wie Regina Kratzer verwendet. Das Spin-off-Unternehmen des acib bietet eine Lösung zur Gewinnung von Protein an, bei der weder Meere noch Landflächen belastet werden. In einem ersten Schritt will man Futterprotein herstellen. Dafür wird ein Prozess entwickelt, bei dem Bakterien, die CO2 als Nährstoffquelle nutzen können, in industriellen Bioreaktoren gezüchtet werden.

In einem weiteren Schritt soll grüner Wasserstoff eingesetzt werden, um das CO2 auch tatsächlich der Umwelt zu entziehen. „Das ist ganz wichtig, dass auf Wasserstoffseite die entsprechenden Entwicklungen vorangetrieben werden und der H2-Preis gesenkt wird“, erklärt Helmut Schwab, wissenschaftlicher Chef bei Econutri und ehemaliger Leiter des Institut für Molekulare Biotechnologie an der TU Graz.

Pilotreaktor startet demnächst

Derzeit wird ein Pilot-Bioreaktor mit einem österreichischen Unternehmen gebaut, mit dem die notwendigen Grundlagen für die Etablierung eines effizienten und wirtschaftlichen Bioprozesses zur Herstellung von Futterprotein ausgearbeitet werden. Der Start wird sich laut Schwab etwas verzögern, die globalen Lieferprobleme der Chipindustrie treffen auch dieses Projekt. Ein erstes Programm, unterstützt durch das acib, ist laut Schwab bis Ende 2023 konzipiert. Bis dahin sollten die Grundlagen und die Prozesse soweit optimiert sein, dass man an die Planung einer größeren Anlage herangehen könne.

Derzeit wird ein Pilot-Bioreaktor mit einem österreichischen Unternehmen gebaut, mit dem die notwendigen Grundlagen für die Etablierung eines effizienten und wirtschaftlichen Bioprozesses zur Herstellung von Futterprotein ausgearbeitet werden. Der Start wird sich laut Schwab etwas verzögern, die globalen Lieferprobleme der Chipindustrie treffen auch dieses Projekt. Ein erstes Programm, unterstützt durch das acib, ist laut Schwab bis Ende 2023 konzipiert. Bis dahin sollten die Grundlagen und die Prozesse soweit optimiert sein, dass man an die Planung einer größeren Anlage herangehen könne.

Die Pilotanlage bewegt sich in der Größenordnung von einem Gesamtvolumen von 300 Litern, davon etwa 200 Liter Bakterienkultur. „Wir brauchen diese Größenordnung, um die Grund-Parameter gut herauszuarbeiten, die für die Produktion wichtig sind. Die Ergebnisse sind dann die Basis für die Konzeption von industriellen Anlagen“, erläutert Schwab: „Dann braucht es für die nächste auch noch die Investoren, die das Ganze finanzieren.“

Wir haben den Reaktor außerdem so entworfen, dass man ihn im Prinzip dort „hintransportieren könnte“, wo man dann CO2 oder auch Wasserstoff direkt vor Ort entnehmen kann. In der nächsten Entwicklungsphase sei es nämlich zentral, reale CO2-Quellen zu nutzen – eventuell direkt bei einer Zementfabrik. Die Planungen würden jedenfalls in diese Richtung laufen.

Produkt wird direkt verfüttert

Der Wissenschafter erwartet, dass die Produktion in die Nähe von 100 Gramm Biomasse pro Liter kommen wird. Der Reaktor sei auch schon so konzipiert, dass ein sehr guter Stofftransport gewährleisten werden könne. Die 100 Gramm/Liter sollten verfahrensabhängig bereits bis zu 80 Prozent aus Protein bestehen, erwartet Schwab.

„Unser Produkt wird schließlich eine aufbereitete Form dieser Biomasse sein, die wir dann direkt an Tiere verfüttern wollen.“ Ziel sei es natürlich, einen sehr hohen Proteinanteil zu erzielen, um es als hochwertiges Proteinfutter anbieten zu können. Das Produkt Futterprotein wurde laut Schwab daher gewählt, da die Aufbereitung ein sehr einfaches Verfahren ist. Nach der Fermentation reiche es in der Regel aus, dass man in ganz wenigen Schritten ein trockenes Präparat hat, das dann schon direkt an die Futtermittelindustrie verkauft werden könne.

Es werde aber auch nachgedacht, gezielt Proteine für die menschliche Nahrung herzustellen. Da gehe es dann aber über gentechnisch modifizierte Organismen, die so programmiert sind, dass sie gewisse, vorher definierte Proteine im Überschuss produzieren. Letztlich müsse es aber die Akzeptanz in der Bevölkerung für Lebensmittel geben, die aus gentechnisch modifizierten Organismen produziert werden. „In diese Richtung ist noch einiges zu tun“, meint Schwab.

Schwab wünscht sich außerdem, dass das Thema der CO2-Verwertung von Seiten der Politik entsprechend gefördert werden sollte. Es reiche nicht, die CO2-Produktion mit Strafen oder Zahlungen zu belegen, sondern es müsse dafür gesorgt werden, dass Prozesse, die CO2 in hochwertige Produkte überführen, mit ausreichend Mitteln ausgestattet werden.

„CO2-Fresser“ Essigsäure-Bakterien

Mit zwei kleinen Veränderungen könnten Essigsäure-Bakterien die Grundlagen für Treib- und biologisch abbaubaren Kunststoff herstellen, berichtet wiederum Stefan Pflügl vom Institut für Verfahrenstechnik, Umwelttechnik und technische Biowissenschaften der TU Wien. Die Mikroben arbeiten dabei überaus effizient und klimaneutral, erklärte er der APA. Die entsprechende Studie wurde im Fachjournal „Metabolic Engineering“ veröffentlicht.

Zunächst müsste man CO2 aus der Luft auffangen und unter Verwendung von erneuerbarer Energie zu Formiat (Ameisensäure-Salz) umwandeln. Dieses lasse sich leicht transportieren und flexibel einsetzen, so Pflügl. Wenn man normale „Acetobacterium woodii“-Mikroben damit füttert, produzieren sie Essigsäure. Diese sei zwar schon eine gefragte Basischemikalie, die für viele Industrieprodukte verwendet werde, aber mit kleinen gentechnischen Veränderungen könnten die kleinen Organismen sogar noch Brauchbareres herstellen.

Bringt man die Mikroben nämlich dazu, ein Enzym vermehrt von seiner Bauanleitung abzulesen und zu produzieren, könnten sie Ethanol fabrizieren, der eine gute Basis für Kraftstoffe ist, erklärte der Forscher. Die Mengensteigerung eines anderen Enzyms im Bakterium lässt sie Milchsäure machen. Daraus wäre biologisch abbaubarer Kunststoff herstellbar. Dabei würde eine hohe Energieeffizienz von 90 Prozent erreicht. „Fast die gesamte Energie aus dem Substrat landet also auch wirklich im Produkt“, sagte Pflügl.

Prinzipiell wünscht sich der Wissenschafter: „Die Wirtschaft der Zukunft muss kohlenstoffneutral sein.“ Da Kohlenstoff jedoch ein wichtiger Bestandteil vieler Produkte ist , sollte das vorhandene CO2 recycelt und in den Kreislauf zurückgeführt werden. Um die Kreisläufe CO2-neutral zu gestalten, braucht es erneuerbare Energie, die in die Prozesse gesteckt werden. „Damit steht und fällt alles“, fasst Pflügl zusammen.

Was ist CO2 wert?

Ein zentrale Frage ist, ob man den richtigen Preis auf das Kohlendioxid „klebt“, um in die Richtung mehr erneuerbare Energien zu lenken, meinten die Forscher quasi unisono. Das habe aber auch seine Grenzen, abhängig von den Gegebenheiten in den verschiedenen Ländern. Wenn einfach nicht die Flächen oder Bedingungen für mehr erneuerbare Energieerzeugung vorhanden seien, könne man nur wenig über den CO2-Preis machen. Da brauche es dann internationale Lösungen.